PŁYTY SPRĘŻONE KANAŁOWE HC

Płyty sprężone kanałowe HC przeznaczone są do wykonywania stropów w budynkach o dowolnej konstrukcji nośnej tj. żelbetowej, murowanej czy też stalowej. Dzięki znacznym rozpiętościom dużej nośności oraz odporności ogniowej (REI60 i REI120) płyty HC znajdują zastosowanie

w obiektach o różnorodnym przeznaczeniu min.: mieszkalnym, biurowym, handlowym, magazynowym jak i przemysłowym. Technologia produkcji płyt HC stwarza szeroki zakres możliwości kształtowania prefabrykatów zgodnie z projektem stropu. Plan płyt można swobodnie kształtować poprzez zastosowanie płyt uzupełniających ciętych wzdłuż, które dopełniają asortyment płyt podstawowych o standardowej szerokości 120cm ułatwiając konstruowanie stropów

w miejscach wszelkich nieregularności oraz wprowadzenia przejść instalacyjnych i przewodów wentylacyjnych. Płyty HC standardowo posiadają zaślepki do kanałów, które zapobiegają dostawaniu się mieszanki betonowej do otworów w czasie wykonywania wieńców stropowych. Strop kanałowy sprężony to najlepsze rozwiązanie konstrukcyjne stropu, które minimalizuje koszty i czas prac budowlanych. Wysoka jakość wykonania płyt sprosta wymaganiom naszych Klientów..

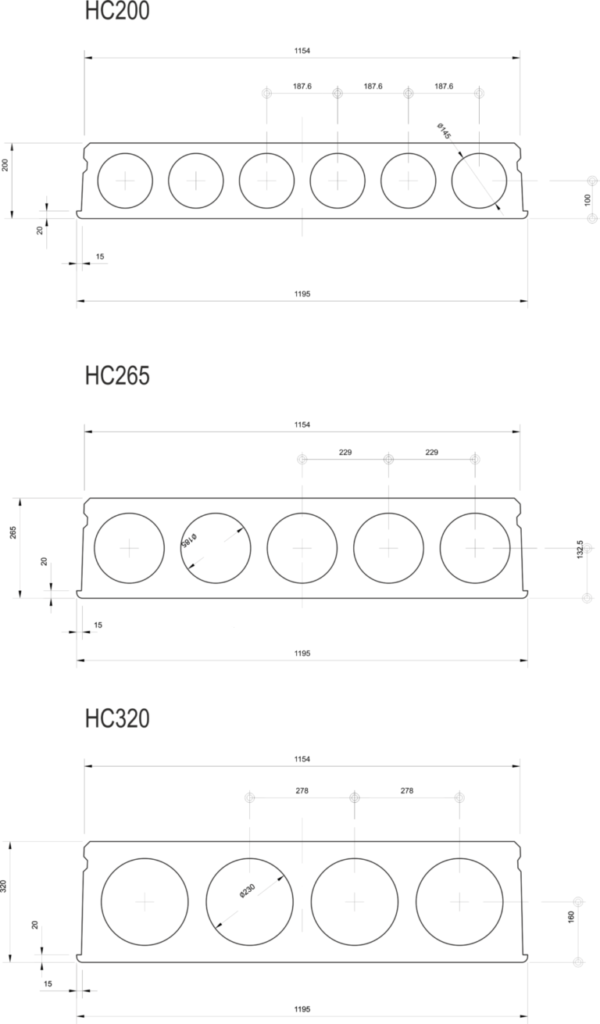

Oferujemy płyty sprężone kanałowe HC:

- HC200 długość do ok 11 m,

- HC265 długość do ok 14 m,

- HC320 długość do ok 16 m

BETON: min. C40/50

KLASA EKSPOZYCJI: od XC1

ODPORNOŚĆ OGNIOWA: REI60 i REI120

STAL: Y1860 S7

MASA: 1 metr kwadratowy: 270-420 kg

Montaż

Podczas montażu należy stosować podstawowe warunki BHP. Przed rozpoczęciem prac montażowych konieczne jest sporządzenie planu organizacji montażu, który powinien uwzględniać kolejność produkcji elementów i kolejność poszczególnych dostaw. Montaż polega na ułożeniu poszczególnych elementów w odpowiedniej pozycji. Przenoszenie płyt na miejsce wbudowania odbywa się za pomocą dwóch, zakleszczających się o boki płyty, uchwytów zaciskowych stanowiących element standardowego wyposażenia transportowego strunobetonowych płyt kanałowych. Uchwyty zaciskowe muszą być zaczepione (podwieszone) do poziomej belki (trawersy) tak, by wyeliminowane zostało poziome oddziaływanie zawiesia na uchwyty. Niedopuszczalne jest podnoszenie płyt HC na chwytakach lub pętlach zamocowanych bezpośrednio do lin podczepionych ukośnie w stosunku do powierzchni prefabrykatu. Dodatkowo, podczas przenoszenia płyt z miejsca składowania (lub ze środka transportu) na miejsce wbudowania, stosować należy liny lub łańcuchy asekurujące prefabrykat przed wypadnięciem z uchwytu zaciskowego. Głębokość oparcia płyt HC na podporach nie może być mniejsza niż 8 cm – przy oparciu płyt na belkach (podciągach) żelbetowych lub ścianach. Płyty HC należy opierać na warstwie zaprawy cementowej. Można zastosować ciągłe podkładki z tworzyw sztucznych przeznaczone specjalnie do tego celu, jeżeli posiadać będą odporność ogniową klasy nie niższej niż płyty. Montaż powinien odbywać się pod nadzorem osoby uprawnionej (kierownik robót, brygadzista). Montaż przeprowadzamy przy pomocy dźwigu lub podnośnika HDS, przy odpowiednim doborze udźwigu, wysięgu, max wysokości. Lokalizacja dźwigu lub podnośnika HDS powinna uwzględniać zasady bezpieczeństwa, np. odpowiedniej odległości od linni energetycznych, wykopów i skarp.

Beton

Wytrzymałość betonu zastosowanego do produkcji na ściskanie powinna odpowiadać klasie nie niższej niż C40/50.

Zbrojenie

Płyty HC zbrojone są cięgnami w postaci siedmiodrutowych splotów wykonanych z drutów gładkich o nominalnej średnicy zewnętrznej Ø9,3 mm i Ø12,5 mm, ze stali Y1860 S7. Płyty HC mogą być zbrojone dołem lub górą i dołem. Głównym wyznacznikiem doboru zbrojenia są rozpiętości oraz obciążenia jakie ma przenieść strop.

Masa

Masa prefabrykatu uzależniona jest od wymiarów płyty oraz zastosowanego zbrojenia.

Składowanie i transport

Płyty podstawowe HC mogą być podnoszone w każdym etapie transportu bliskiego, tj. podczas załadunku i rozładunku na środki transportu, a także podczas przenoszenia na miejsce wbudowania, za pomocą dwóch, zakleszczających się o boki płyty, uchwytów zaciskowych, stanowiących element standardowego wyposażenia transportowego strunobetonowych płyt kanałowych. Uchwyty zaciskowe muszą być zaczepione (podwieszone) do poziomej belki (trawersy) tak, by wyeliminowane zostało poziome oddziaływanie zawiesia na uchwyty. Niedopuszczalne jest podnoszenie płyt HC na chwytakach lub pętlach zamocowanych bezpośrednio do lin podczepionych ukośnie w stosunku do powierzchni prefabrykatu. Chwytaki powinny być rozstawione symetrycznie względem środka podnoszonej płyty, aby zapewnić jej poziomą pozycję podczas podnoszenia. W płytach o długości mniejszej niż około 13 m, bez wycięć przypodporowych, maksymalna odległość punktu zaczepienia chwytaka do trawersy, mierzona od końca prefabrykatu, nie może być większa niż 50 c

Na placu składowym wytwórni lub placu budowy, płyty HC należy układać w pozycji poziomej w stosach, których wysokość nie powinna przekraczać 2 m. Płytom należy zapewnić równomierne, odpowiednio wytrzymałe i sztywne podparcie na całej ich szerokości, dlatego najlepiej składować je na utwardzonej nawierzchni placu magazynowego (jeżeli warunki na to pozwalają). Warstwy płyt należy oddzielać od siebie drewnianymi przekładkami o grubości nie mniejszej niż 3 cm, które należy umieszczać w odległości 20-50 cm od czoła płyt.